Optimización y Control: Los Sistemas SCADA en la Industria Moderna

Los sistemas SCADA (Supervisory Control and Data Acquisition) han revolucionado la industria al proporcionar un control y supervisión eficiente de los procesos industriales. Estos sistemas se utilizan para monitorear y controlar una amplia gama de operaciones en sectores como la energía, el agua, la manufactura y muchas otras industrias.

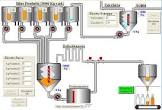

Un sistema SCADA consta de una red de dispositivos y sensores que recopilan datos en tiempo real sobre el estado de los equipos, las variables del proceso y otros parámetros relevantes. Estos datos se transmiten a un centro de control donde se visualizan en forma de gráficos, tablas y alarmas. Esto permite a los operadores supervisar el funcionamiento del sistema y tomar decisiones basadas en información actualizada.

Uno de los principales beneficios de los sistemas SCADA es su capacidad para mejorar la eficiencia operativa. Al proporcionar una vista completa del proceso industrial, los operadores pueden identificar rápidamente cualquier anomalía o problema potencial. Esto permite una respuesta inmediata para minimizar el tiempo de inactividad y optimizar la producción.

Además, los sistemas SCADA también ofrecen una mayor seguridad en la industria. Al monitorear constantemente las variables críticas, como la temperatura, presión o nivel de líquidos, es posible detectar situaciones peligrosas antes de que ocurra un accidente o daño a los equipos. Los alarmas configuradas en el sistema alertan a los operadores sobre cualquier desviación fuera del rango establecido, lo que les permite tomar medidas correctivas rápidamente.

Otro aspecto importante es la capacidad de análisis que ofrecen estos sistemas. Los datos recopilados por el sistema SCADA se pueden utilizar para realizar análisis históricos y tendenciales, lo que ayuda a identificar patrones y optimizar los procesos. Esto permite a las empresas tomar decisiones informadas sobre mejoras en la eficiencia, reducción de costos y optimización del rendimiento.

En resumen, los sistemas SCADA son una herramienta fundamental en la industria moderna. Proporcionan un control preciso y una supervisión integral de los procesos, mejorando la eficiencia operativa, garantizando la seguridad de los trabajadores y equipos, y permitiendo el análisis de datos para la toma de decisiones estratégicas. Su implementación ha demostrado ser una inversión valiosa para las empresas que buscan mejorar su productividad y competitividad en el mercado actual.

9 consejos para sistemas SCADA en la industria

- Familiarícese con los principios básicos de SCADA para entender cómo funciona el sistema.

- Establezca una buena comunicación entre el equipo de SCADA y la planta industrial para garantizar la correcta ejecución de los proyectos.

- Utilice herramientas de software modernas para controlar los parámetros del sistema SCADA y mejorar su rendimiento.

- Elija un sistema SCADA confiable y seguro que ofrezca un alto nivel de fiabilidad, seguridad y escalabilidad.

- Mantenga actualizado el hardware utilizado en el sistema SCADA para evitar errores o fallos inesperados en la operación del mismo.

- Invierta en capacitación adecuada para asegurarse que todos los usuarios estén familiarizados con las herramientas y funcionalidades del sistema SCADA antes de su implementación completa en la planta industrial

- Establezca procedimientos adecuados para supervisar, monitorear y diagnosticar problemas relacionados con el sistema SCADA regularmente, especialmente durante periodos críticos como cambios importantes en la configuración o actualizaciones del software/hardware utilizado por el mismo

- Asegúrese que todos los usuarios tienen acceso a información relevante sobre el rendimiento general del sistema SCADA, así como recomendaciones detalladas sobre cómo mejorarlo si es necesario

- Realice pruebas exhaustivas antes de implementar cualquier actualización o modificación al software/hardware existente utilizado por el sistema

Familiarícese con los principios básicos de SCADA para entender cómo funciona el sistema.

Si estás interesado en los sistemas SCADA y deseas comprender cómo funcionan, es fundamental familiarizarse con sus principios básicos. Esto te permitirá tener una visión clara de cómo opera este sistema en la industria.

En primer lugar, es importante entender que SCADA es un acrónimo de Supervisory Control and Data Acquisition, lo que significa «supervisión, control y adquisición de datos». Estos sistemas se utilizan para monitorear y controlar procesos industriales a través de una red de dispositivos interconectados.

El sistema SCADA se basa en la recopilación de datos en tiempo real a través de sensores y dispositivos ubicados en diferentes puntos del proceso industrial. Estos datos son transmitidos a un centro de control donde se visualizan y analizan mediante software especializado.

El software utilizado en los sistemas SCADA permite a los operadores supervisar el estado del proceso mediante gráficos, tablas y alarmas. Además, también permite el control remoto de equipos y la configuración de parámetros específicos.

Es fundamental comprender los componentes principales del sistema SCADA. Estos incluyen:

- Dispositivos remotos: son sensores o actuadores ubicados en diferentes puntos del proceso industrial que recopilan información sobre variables como temperatura, presión, nivel, entre otros.

- Unidad central: es el centro de control donde se reciben los datos recopilados por los dispositivos remotos. Aquí se procesa la información y se presenta al operador para su análisis y toma de decisiones.

- Comunicación: es el medio por el cual los datos son transmitidos desde los dispositivos remotos hasta la unidad central. Puede ser a través de cables o redes inalámbricas, dependiendo de las necesidades del sistema.

- Software SCADA: es la herramienta que permite visualizar y analizar los datos recopilados. Este software proporciona una interfaz intuitiva para que los operadores supervisen y controlen el proceso industrial.

Al familiarizarse con estos conceptos básicos, podrás entender cómo funciona un sistema SCADA y cómo se utiliza en la industria. Esto te ayudará a aprovechar al máximo esta tecnología y comprender su importancia para mejorar la eficiencia, seguridad y productividad en los procesos industriales.

Establezca una buena comunicación entre el equipo de SCADA y la planta industrial para garantizar la correcta ejecución de los proyectos.

En la industria, es fundamental establecer una buena comunicación entre el equipo de SCADA y la planta industrial para garantizar el éxito en la ejecución de proyectos. Los sistemas SCADA son herramientas poderosas que requieren una estrecha colaboración y coordinación con el personal de la planta para optimizar su funcionamiento.

La comunicación efectiva entre el equipo de SCADA y la planta industrial es crucial desde el inicio del proyecto. Es importante que ambas partes trabajen juntas para comprender las necesidades y objetivos específicos del sistema SCADA en relación con los procesos industriales. Esto permitirá diseñar e implementar un sistema que se adapte perfectamente a las demandas de la planta.

Durante la fase de implementación, es esencial mantener una comunicación constante entre los dos equipos. Esto implica compartir información técnica, actualizaciones sobre el progreso del proyecto y cualquier cambio o ajuste necesario. La colaboración estrecha asegurará que las soluciones propuestas se implementen correctamente y se ajusten a las expectativas establecidas.

Una buena comunicación también facilita la capacitación adecuada del personal de la planta industrial en el uso del sistema SCADA. Los operadores deben comprender cómo interactuar con el sistema, interpretar los datos proporcionados y responder adecuadamente a las alarmas o desviaciones detectadas. Un entrenamiento efectivo garantizará que los beneficios del sistema SCADA se maximicen y se eviten posibles errores o malentendidos.

Además, mantener una comunicación abierta después de la implementación es igualmente importante. El equipo de SCADA debe estar disponible para brindar soporte técnico continuo, resolver cualquier problema o duda que surja y realizar actualizaciones periódicas según sea necesario. Esto asegurará que el sistema SCADA funcione de manera óptima y se adapte a los cambios en la planta industrial a lo largo del tiempo.

En resumen, establecer una buena comunicación entre el equipo de SCADA y la planta industrial es esencial para garantizar la correcta ejecución de los proyectos. La colaboración estrecha, la capacitación adecuada y el soporte continuo son elementos clave para lograr un funcionamiento óptimo del sistema SCADA y aprovechar al máximo sus beneficios en la industria.

Utilice herramientas de software modernas para controlar los parámetros del sistema SCADA y mejorar su rendimiento.

En el mundo actual, donde la tecnología avanza a pasos agigantados, es esencial utilizar herramientas de software modernas para controlar los parámetros del sistema SCADA y mejorar su rendimiento en la industria.

El uso de software actualizado y de vanguardia permite aprovechar al máximo las capacidades de los sistemas SCADA. Estas herramientas ofrecen funcionalidades avanzadas que facilitan el monitoreo y control de los procesos industriales en tiempo real.

Una de las ventajas clave de utilizar herramientas de software modernas es la capacidad de visualización mejorada. Estos programas ofrecen interfaces gráficas intuitivas y personalizables que permiten a los operadores tener una visión clara y detallada del estado del sistema. Los gráficos interactivos, las representaciones visuales y las alarmas configurables facilitan la identificación rápida de problemas y la toma de decisiones informadas.

Además, el uso de software moderno también brinda acceso a funciones avanzadas como el análisis predictivo y la optimización del rendimiento. Estas herramientas permiten realizar análisis detallados de los datos recopilados por el sistema SCADA, identificando patrones, tendencias y posibles áreas para mejorar. Con esta información valiosa, se pueden implementar estrategias proactivas para evitar fallas o ineficiencias en el proceso industrial.

Otro aspecto importante es la integración con otras tecnologías emergentes como el Internet of Things (IoT) o la inteligencia artificial (IA). El uso de software moderno permite conectar diferentes dispositivos y sensores a través del sistema SCADA, lo que amplía las capacidades del monitoreo y control. Además, se pueden aplicar algoritmos avanzados de IA para el análisis de datos y la toma de decisiones automatizadas, mejorando aún más la eficiencia y precisión del sistema.

En conclusión, utilizar herramientas de software modernas es fundamental para optimizar el rendimiento de los sistemas SCADA en la industria. Estas herramientas ofrecen una visualización mejorada, análisis avanzados y la capacidad de integración con tecnologías emergentes. Al aprovechar estas funcionalidades, las empresas pueden mejorar su productividad, eficiencia y competitividad en el mercado actual.

Elija un sistema SCADA confiable y seguro que ofrezca un alto nivel de fiabilidad, seguridad y escalabilidad.

Cuando se trata de implementar un sistema SCADA en la industria, es crucial elegir una solución confiable y segura que cumpla con los más altos estándares de fiabilidad, seguridad y escalabilidad.

La fiabilidad es fundamental para garantizar un funcionamiento continuo y sin interrupciones de los procesos industriales. Un sistema SCADA confiable debe tener una arquitectura robusta que minimice los fallos y asegure la disponibilidad constante de los datos. Además, debe contar con mecanismos de respaldo y recuperación ante posibles fallos o interrupciones en la red.

La seguridad es otro aspecto crítico a considerar al elegir un sistema SCADA. Dado que estos sistemas manejan datos sensibles y controlan procesos industriales, es fundamental contar con medidas de seguridad sólidas para protegerlos contra amenazas externas. La solución seleccionada debe ofrecer autenticación segura, cifrado de datos y protección contra accesos no autorizados.

Además, la escalabilidad es importante para garantizar que el sistema SCADA pueda crecer y adaptarse a medida que las necesidades empresariales evolucionen. La solución elegida debe ser capaz de manejar un gran volumen de datos y soportar nuevas funcionalidades sin comprometer el rendimiento del sistema.

Al seleccionar un sistema SCADA confiable y seguro, es recomendable evaluar las características técnicas del proveedor, su experiencia en el mercado y las referencias de otros clientes. También es importante considerar la capacidad del proveedor para ofrecer soporte técnico adecuado y actualizaciones regulares para mantener el sistema actualizado frente a las últimas amenazas de seguridad.

En resumen, al implementar un sistema SCADA en la industria, es esencial elegir una solución confiable y segura que ofrezca un alto nivel de fiabilidad, seguridad y escalabilidad. Esto garantizará una operación fluida de los procesos industriales, protegerá los datos sensibles y permitirá adaptarse a las necesidades cambiantes del negocio.

Mantenga actualizado el hardware utilizado en el sistema SCADA para evitar errores o fallos inesperados en la operación del mismo.

Un aspecto fundamental para garantizar el correcto funcionamiento de un sistema SCADA en la industria es mantener actualizado el hardware utilizado. Esto implica contar con equipos modernos y compatibles con las últimas tecnologías disponibles en el mercado.

La actualización del hardware es crucial debido a que los sistemas SCADA están diseñados para funcionar de manera integrada con diferentes dispositivos y componentes. Si estos elementos no son compatibles o están desactualizados, pueden surgir problemas de comunicación y rendimiento, lo que puede resultar en errores o fallos inesperados en la operación del sistema.

Además, el hardware obsoleto puede ser más propenso a sufrir fallas técnicas, lo que podría generar interrupciones en la producción y pérdidas económicas para la empresa. Al mantener el hardware actualizado, se reducen los riesgos de problemas técnicos y se mejora la confiabilidad y estabilidad del sistema SCADA.

Otro aspecto importante a considerar es que las nuevas versiones de hardware suelen ofrecer mejoras en términos de rendimiento, capacidad de procesamiento y seguridad. Estas mejoras pueden contribuir a optimizar los procesos industriales, agilizar las operaciones y garantizar una mayor protección de los datos críticos recopilados por el sistema SCADA.

Es recomendable trabajar de cerca con proveedores confiables y especializados en sistemas SCADA para obtener asesoramiento sobre las mejores opciones de hardware disponibles en el mercado. Estos expertos podrán evaluar las necesidades específicas de cada empresa e identificar los equipos más adecuados para garantizar un funcionamiento óptimo del sistema.

En conclusión, mantener actualizado el hardware utilizado en un sistema SCADA es esencial para evitar errores o fallos inesperados en su operación. La inversión en equipos modernos y compatibles con las últimas tecnologías permitirá mejorar la eficiencia, confiabilidad y seguridad del sistema, contribuyendo así al éxito y competitividad de la empresa en la industria.

Invierta en capacitación adecuada para asegurarse que todos los usuarios estén familiarizados con las herramientas y funcionalidades del sistema SCADA antes de su implementación completa en la planta industrial

Cuando se trata de implementar un sistema SCADA en una planta industrial, es fundamental invertir en capacitación adecuada para garantizar que todos los usuarios estén familiarizados con las herramientas y funcionalidades de este sistema. La capacitación previa a la implementación completa es clave para maximizar los beneficios y el rendimiento del sistema.

El sistema SCADA puede ser una herramienta poderosa, pero solo si se utiliza correctamente. Es por eso que es importante brindar a todos los usuarios la capacitación necesaria para comprender cómo funciona el sistema, cómo interactuar con él y cómo aprovechar todas sus funcionalidades.

La capacitación debe ser integral y adaptada a las necesidades específicas de cada usuario. Esto incluye no solo a los operadores encargados de monitorear y controlar el sistema en tiempo real, sino también a los ingenieros encargados de configurar y mantener el sistema, así como a otros miembros del equipo involucrados en la toma de decisiones basadas en los datos proporcionados por el sistema SCADA.

La capacitación adecuada no solo garantiza que todos los usuarios comprendan cómo utilizar el sistema SCADA, sino que también les permite aprovechar al máximo sus capacidades. Esto incluye aprender a configurar alarmas, generar informes personalizados, analizar datos históricos y realizar ajustes o mejoras según sea necesario.

Además, la capacitación ayuda a prevenir errores costosos o situaciones peligrosas debido al desconocimiento del funcionamiento del sistema. Al asegurarse de que todos los usuarios estén familiarizados con las mejores prácticas de operación y seguridad, se reduce el riesgo de incidentes o problemas relacionados con la utilización incorrecta del sistema.

En resumen, invertir en una capacitación adecuada antes de la implementación completa de un sistema SCADA en una planta industrial es esencial para garantizar el éxito y el rendimiento óptimo del sistema. Proporcionar a todos los usuarios la formación necesaria les permitirá aprovechar al máximo las herramientas y funcionalidades del sistema, minimizar errores y maximizar los beneficios para la empresa.

Establezca procedimientos adecuados para supervisar, monitorear y diagnosticar problemas relacionados con el sistema SCADA regularmente, especialmente durante periodos críticos como cambios importantes en la configuración o actualizaciones del software/hardware utilizado por el mismo

En la industria, es fundamental establecer procedimientos adecuados para supervisar, monitorear y diagnosticar problemas relacionados con el sistema SCADA de manera regular. Esto adquiere aún más importancia durante periodos críticos, como cambios importantes en la configuración o actualizaciones del software/hardware utilizado por el sistema.

El monitoreo constante del sistema SCADA garantiza que cualquier problema o anomalía se detecte de manera oportuna. Esto permite tomar medidas correctivas rápidas y minimizar el impacto en los procesos industriales. Además, brinda la oportunidad de realizar diagnósticos exhaustivos para identificar las causas subyacentes de los problemas y evitar que vuelvan a ocurrir en el futuro.

Es recomendable establecer una rutina de supervisión regular que incluya la revisión de los registros y alarmas generadas por el sistema SCADA. Estos registros proporcionan información valiosa sobre el rendimiento del sistema y pueden revelar patrones o tendencias que indiquen posibles problemas. Además, es importante verificar periódicamente la integridad de las comunicaciones entre los dispositivos y el centro de control para asegurarse de que no haya interrupciones en la transmisión de datos.

Durante periodos críticos, como cambios importantes en la configuración del sistema SCADA o actualizaciones del software/hardware utilizado, es imprescindible realizar pruebas exhaustivas antes de implementar los cambios en producción. Esto ayuda a identificar posibles conflictos o incompatibilidades que podrían afectar el funcionamiento del sistema. Asimismo, se recomienda contar con un plan de contingencia en caso de que surjan problemas inesperados durante estos periodos críticos.

En conclusión, establecer procedimientos adecuados para supervisar, monitorear y diagnosticar problemas relacionados con el sistema SCADA de manera regular es esencial en la industria. Esto garantiza un funcionamiento óptimo del sistema, minimiza el tiempo de inactividad y ayuda a evitar problemas futuros. Durante periodos críticos, como cambios importantes en la configuración o actualizaciones del software/hardware, es aún más importante prestar atención especial a estos procedimientos para garantizar una transición suave y exitosa.

Asegúrese que todos los usuarios tienen acceso a información relevante sobre el rendimiento general del sistema SCADA, así como recomendaciones detalladas sobre cómo mejorarlo si es necesario

En la industria, contar con un sistema SCADA eficiente es fundamental para garantizar un rendimiento óptimo de los procesos. Una de las mejores prácticas para aprovechar al máximo estas soluciones es asegurarse de que todos los usuarios tengan acceso a información relevante sobre el rendimiento general del sistema SCADA, así como recomendaciones detalladas sobre cómo mejorarlo si es necesario.

Cuando todos los usuarios tienen acceso a esta información, se crea una cultura de transparencia y colaboración en la organización. Los operadores y supervisores pueden monitorear y evaluar constantemente el rendimiento del sistema SCADA, identificando cualquier anomalía o área que necesite mejoras. Esto permite una respuesta rápida y eficiente ante posibles problemas o ineficiencias.

Además, proporcionar recomendaciones detalladas sobre cómo mejorar el rendimiento del sistema SCADA es clave para maximizar su eficacia. Estas recomendaciones pueden incluir ajustes en los parámetros de control, optimización de la configuración del sistema o incluso actualizaciones tecnológicas. Al tener acceso a esta información, los usuarios pueden implementar acciones correctivas y preventivas para mejorar continuamente el funcionamiento del sistema.

Es importante destacar que este acceso a la información debe ser seguro y restringido según los roles y responsabilidades de cada usuario. La seguridad cibernética debe ser una prioridad en la implementación de sistemas SCADA, evitando cualquier riesgo de manipulación indebida o acceso no autorizado a datos críticos.

En conclusión, asegurarse de que todos los usuarios tengan acceso a información relevante sobre el rendimiento general del sistema SCADA, así como recomendaciones detalladas sobre cómo mejorarlo si es necesario, es esencial para optimizar su funcionamiento. Esto fomenta una cultura de colaboración y mejora continua en la organización, permitiendo tomar decisiones informadas y maximizar la eficiencia en los procesos industriales.

Realice pruebas exhaustivas antes de implementar cualquier actualización o modificación al software/hardware existente utilizado por el sistema

En el ámbito de los sistemas SCADA, es crucial realizar pruebas exhaustivas antes de implementar cualquier actualización o modificación al software y hardware existente. Estas pruebas son fundamentales para garantizar que el sistema funcione correctamente y sin interrupciones una vez que se realicen los cambios.

La implementación de actualizaciones o modificaciones en un sistema SCADA puede ser compleja y conlleva ciertos riesgos. Por lo tanto, es recomendable llevar a cabo pruebas rigurosas para identificar posibles problemas o conflictos que puedan surgir durante el proceso.

Las pruebas deben abarcar diferentes aspectos del sistema, como la compatibilidad del nuevo software con el hardware existente, la interoperabilidad con otros sistemas y la estabilidad del sistema en general. Además, es importante probar diferentes escenarios y situaciones para asegurarse de que el sistema responda adecuadamente en todas las circunstancias.

Al realizar estas pruebas exhaustivas, se pueden prevenir errores potenciales que podrían causar fallas en la operación del sistema o incluso poner en riesgo la seguridad de los trabajadores y equipos. Además, estas pruebas permiten corregir cualquier problema identificado antes de que se implementen los cambios en producción.

Es recomendable contar con un equipo especializado en pruebas de sistemas SCADA o contratar servicios externos para llevar a cabo estas pruebas. Este equipo debe tener un profundo conocimiento del sistema y comprender las implicaciones de cada cambio propuesto.

En resumen, realizar pruebas exhaustivas antes de implementar cualquier actualización o modificación al software/hardware utilizado por un sistema SCADA es fundamental para garantizar su correcto funcionamiento y evitar problemas futuros. Estas pruebas permiten identificar posibles errores o conflictos, corregirlos y asegurar la estabilidad y seguridad del sistema. No se debe subestimar la importancia de estas pruebas, ya que contribuyen a mantener la eficiencia y confiabilidad del sistema en la industria.

Leave a Reply