La revolución de los sistemas SCADA en la automatización industrial

Los sistemas SCADA en la automatización industrial: una revolución tecnológica

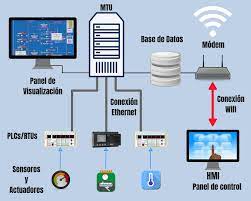

En el mundo de la automatización industrial, los sistemas SCADA (Supervisory Control And Data Acquisition) han revolucionado la forma en que las empresas controlan y supervisan sus procesos. Estos sistemas permiten monitorear y controlar de manera eficiente y segura una amplia gama de dispositivos y equipos utilizados en la producción industrial.

Los sistemas SCADA se utilizan en una variedad de sectores industriales, como la energía, el petróleo y gas, la manufactura, el agua y el saneamiento, entre otros. Su principal función es recopilar datos en tiempo real de sensores y equipos distribuidos a lo largo de una planta o instalación industrial. Estos datos se transmiten a través de una red de comunicación hacia un centro de control centralizado donde son visualizados por los operadores.

Una de las ventajas más destacadas de los sistemas SCADA es su capacidad para proporcionar información en tiempo real sobre el estado y rendimiento de los dispositivos y procesos industriales. Esto permite a los operadores tomar decisiones rápidas e informadas para optimizar la producción, detectar fallas o anomalías, y mejorar la eficiencia general del sistema.

Además del monitoreo en tiempo real, los sistemas SCADA también ofrecen capacidades avanzadas como el control remoto. Esto significa que los operadores pueden ajustar parámetros o activar dispositivos desde el centro de control sin necesidad de estar físicamente presentes en el lugar donde se encuentran los equipos. Esta funcionalidad brinda flexibilidad y agilidad a las operaciones industriales.

La seguridad es otro aspecto fundamental que abordan los sistemas SCADA. Al trabajar con infraestructuras críticas, es vital garantizar la protección de los datos y la integridad del sistema. Los sistemas SCADA implementan medidas de seguridad robustas, como autenticación de usuarios, cifrado de datos y detección de intrusiones, para proteger los activos industriales y prevenir posibles ataques cibernéticos.

En resumen, los sistemas SCADA han revolucionado la automatización industrial al ofrecer un control y supervisión eficiente de los procesos industriales. Su capacidad para recopilar datos en tiempo real, proporcionar información valiosa a los operadores y permitir el control remoto ha mejorado significativamente la eficiencia, productividad y seguridad en las plantas industriales. Con el avance continuo de la tecnología, podemos esperar que los sistemas SCADA sigan evolucionando y desempeñen un papel aún más crucial en la industria del futuro.

Beneficios de los sistemas SCADA en la automatización industrial.

- Permite una monitorización remota y en tiempo real de los procesos industriales.

- Mejora la eficiencia operativa a través del control automático de máquinas y equipos.

- Reduce el costo de mantenimiento al detectar fallas antes de que se produzcan daños mayores.

- Aumenta la productividad al optimizar los procesos con información precisa y oportuna sobre los sistemas industriales.

- Proporciona una plataforma flexible para integrar nuevas tecnologías como IoT, Big Data, Inteligencia Artificial, etc., para mejorar el rendimiento industrial general

6 desventajas de los sistemas SCADA en la automatización industrial.

- Costo elevado de implementación y mantenimiento.

- Requiere una gran cantidad de tiempo para configurar y ajustar los parámetros del sistema.

- Puede ser vulnerable a ataques cibernéticos si no se toman las medidas adecuadas de seguridad.

- La actualización del hardware puede ser costosa y difícil de realizar en algunos casos.

- Los errores humanos pueden causar fallas graves en el sistema que podrían resultar en una producción ineficiente o defectuosa.

- Puede no ser compatible con otros sistemas existentes, lo que limita la interoperabilidad entre ellos

Permite una monitorización remota y en tiempo real de los procesos industriales.

Los sistemas SCADA en la automatización industrial: Monitorización remota y en tiempo real de los procesos

En el mundo de la automatización industrial, uno de los principales beneficios que ofrecen los sistemas SCADA es la capacidad de realizar una monitorización remota y en tiempo real de los procesos industriales. Esto ha supuesto una auténtica revolución en la forma en que las empresas gestionan sus operaciones.

Antes de la llegada de los sistemas SCADA, los operadores tenían que estar físicamente presentes en el lugar donde se encontraban los equipos para supervisar y controlar los procesos industriales. Esto implicaba desplazamientos constantes, lo cual era costoso y consumía mucho tiempo.

Sin embargo, con la implementación de los sistemas SCADA, todo esto ha cambiado. Ahora, desde un centro de control centralizado, los operadores pueden monitorear y controlar remotamente todos los dispositivos y equipos distribuidos a lo largo de una planta o instalación industrial.

Esta capacidad de monitorización remota permite a las empresas ahorrar costos significativos al reducir la necesidad de personal presente en el lugar físico. Además, también mejora la seguridad laboral al minimizar el riesgo para los trabajadores al no tener que estar constantemente expuestos a entornos potencialmente peligrosos.

Además del aspecto remoto, otro beneficio clave es la monitorización en tiempo real que ofrecen estos sistemas. Los datos se recopilan continuamente desde sensores y equipos distribuidos por toda la planta industrial y se transmiten instantáneamente al centro de control. Esto proporciona información actualizada sobre el estado y rendimiento de cada dispositivo y proceso.

La monitorización en tiempo real permite a los operadores detectar rápidamente cualquier anomalía o problema en los procesos industriales. Esto les permite tomar decisiones inmediatas para solucionar cualquier situación anormal antes de que se convierta en un problema mayor. Además, también ayuda a optimizar la producción al identificar áreas de mejora y oportunidades de eficiencia.

En conclusión, los sistemas SCADA han revolucionado la automatización industrial al permitir una monitorización remota y en tiempo real de los procesos. Esta capacidad ha mejorado la eficiencia, reducido costos y aumentado la seguridad laboral. Sin duda, los sistemas SCADA han demostrado ser una herramienta invaluable para las empresas que buscan maximizar su productividad y competitividad en el mercado actual.

Mejora la eficiencia operativa a través del control automático de máquinas y equipos.

Los sistemas SCADA en la automatización industrial ofrecen numerosos beneficios, y uno de los más destacados es su capacidad para mejorar la eficiencia operativa a través del control automático de máquinas y equipos.

Gracias a los sistemas SCADA, las tareas repetitivas y monótonas que anteriormente requerían la intervención manual constante de los operadores ahora pueden ser automatizadas. Esto significa que las máquinas y equipos pueden ser controlados y supervisados de manera precisa y continua, sin necesidad de una supervisión humana constante.

Esta automatización no solo reduce la carga de trabajo para los operadores, sino que también minimiza el riesgo de errores humanos. Los sistemas SCADA están programados para seguir instrucciones precisas y realizar tareas específicas de manera consistente, lo que garantiza una mayor precisión y confiabilidad en el proceso productivo.

Además, los sistemas SCADA permiten un control más rápido y preciso de las máquinas y equipos en comparación con la intervención manual. Esto se traduce en una mejora significativa en los tiempos de respuesta, lo que a su vez aumenta la eficiencia general del sistema. Los procesos se vuelven más ágiles, optimizando la producción y reduciendo el tiempo de inactividad no planificado.

Otro aspecto destacado es la capacidad de los sistemas SCADA para recopilar datos en tiempo real sobre el rendimiento de las máquinas y equipos. Estos datos son analizados por el sistema para identificar patrones o tendencias que puedan indicar posibles problemas o necesidades de mantenimiento. De esta manera, se puede realizar un mantenimiento preventivo adecuado, evitando costosos tiempos muertos por fallas inesperadas.

En resumen, los sistemas SCADA mejoran la eficiencia operativa en la automatización industrial al permitir el control automático de máquinas y equipos. La automatización reduce la carga de trabajo para los operadores, minimiza los errores humanos y mejora los tiempos de respuesta. Además, la recopilación de datos en tiempo real facilita el mantenimiento preventivo, asegurando un funcionamiento continuo y eficiente del sistema. Los sistemas SCADA son una herramienta invaluable para optimizar la producción y maximizar la eficiencia en cualquier entorno industrial.

Reduce el costo de mantenimiento al detectar fallas antes de que se produzcan daños mayores.

Los sistemas SCADA en la automatización industrial: Reducción de costos de mantenimiento mediante la detección temprana de fallas

En el entorno industrial, el mantenimiento de equipos y maquinarias es una tarea esencial para garantizar su correcto funcionamiento y prolongar su vida útil. Sin embargo, los costos asociados al mantenimiento pueden ser significativos para las empresas. Es aquí donde los sistemas SCADA (Supervisory Control And Data Acquisition) juegan un papel crucial al reducir estos gastos al detectar fallas antes de que se produzcan daños mayores.

Los sistemas SCADA recopilan datos en tiempo real de sensores y dispositivos distribuidos en una planta o instalación industrial. Estos datos son analizados y procesados por el sistema, que utiliza algoritmos y reglas predefinidas para identificar patrones o desviaciones anormales en el funcionamiento de los equipos.

La detección temprana de fallas es uno de los beneficios más destacados de los sistemas SCADA. Al monitorear constantemente los parámetros operativos, como temperatura, presión, flujo o vibración, estos sistemas pueden identificar señales tempranas que indican un posible problema o deterioro en el equipo.

Esta capacidad permite a los operadores tomar medidas preventivas antes de que las fallas se conviertan en problemas graves que podrían ocasionar daños mayores o incluso la detención completa del proceso productivo. Al abordar las fallas en sus etapas iniciales, se evitan costosos tiempos muertos y reparaciones extensas.

Además, la detección temprana también facilita la planificación del mantenimiento predictivo. Con base en las alertas generadas por el sistema SCADA, los equipos de mantenimiento pueden programar intervenciones en momentos óptimos, evitando interrupciones imprevistas y minimizando el impacto en la producción.

En resumen, los sistemas SCADA en la automatización industrial ofrecen una importante ventaja al reducir los costos de mantenimiento. Al detectar fallas antes de que se conviertan en problemas mayores, estos sistemas permiten tomar medidas preventivas oportunas y planificar el mantenimiento de manera más eficiente. Esto se traduce en ahorros significativos para las empresas al evitar tiempos muertos, reparaciones costosas y pérdida de producción. Los sistemas SCADA se convierten así en una herramienta invaluable para optimizar los procesos industriales y mejorar la rentabilidad de las operaciones.

Aumenta la productividad al optimizar los procesos con información precisa y oportuna sobre los sistemas industriales.

Los sistemas SCADA en la automatización industrial: Aumentando la productividad con información precisa y oportuna

En el mundo de la automatización industrial, los sistemas SCADA (Supervisory Control And Data Acquisition) han demostrado ser una herramienta invaluable para aumentar la productividad de las empresas. Una de las principales ventajas de estos sistemas es su capacidad para optimizar los procesos industriales al proporcionar información precisa y oportuna sobre el estado y rendimiento de los sistemas.

Gracias a los sistemas SCADA, los operadores tienen acceso en tiempo real a datos detallados sobre cada etapa del proceso industrial. Esto les permite tomar decisiones informadas y rápidas para ajustar parámetros, corregir desviaciones y optimizar el rendimiento general del sistema. Al contar con información precisa y actualizada, se pueden identificar oportunidades de mejora y maximizar la eficiencia en todas las áreas de producción.

Además, los sistemas SCADA permiten la integración de diferentes dispositivos y equipos utilizados en un proceso industrial. Esto significa que se puede supervisar y controlar una amplia gama de sistemas, desde maquinaria compleja hasta sensores más simples. Al tener una visión completa e integrada de todos estos elementos, se pueden identificar posibles cuellos de botella o áreas problemáticas que afectan la productividad.

Otra forma en que los sistemas SCADA aumentan la productividad es a través de su capacidad para detectar fallas o anomalías en tiempo real. Los operadores reciben alertas automáticas cuando ocurren eventos fuera de lo normal, lo que les permite intervenir rápidamente para minimizar el impacto en la producción. Esta capacidad proactiva reduce el tiempo de inactividad no planificado y garantiza un funcionamiento continuo y eficiente de los sistemas industriales.

En resumen, los sistemas SCADA son una herramienta poderosa para aumentar la productividad en la automatización industrial. Al proporcionar información precisa y oportuna sobre los sistemas industriales, se optimizan los procesos, se detectan y solucionan problemas de manera rápida y se maximiza la eficiencia general. Con su capacidad para integrar dispositivos y equipos, así como para detectar fallas en tiempo real, no es sorprendente que los sistemas SCADA sean ampliamente utilizados en la industria para mejorar el rendimiento y lograr resultados más eficientes.

Proporciona una plataforma flexible para integrar nuevas tecnologías como IoT, Big Data, Inteligencia Artificial, etc., para mejorar el rendimiento industrial general

Los sistemas SCADA en la automatización industrial han demostrado ser una herramienta invaluable para mejorar el rendimiento general de las operaciones industriales. Una de las principales ventajas de estos sistemas es su capacidad para proporcionar una plataforma flexible que permite la integración de nuevas tecnologías como IoT (Internet de las cosas), Big Data e Inteligencia Artificial.

La integración de estas tecnologías emergentes en los sistemas SCADA permite recopilar y analizar grandes volúmenes de datos en tiempo real. Esto brinda a los operadores una visión más detallada y precisa de los procesos industriales, lo que les permite tomar decisiones más informadas y estratégicas.

El Internet de las cosas (IoT) permite la conexión y comunicación entre diferentes dispositivos y sensores, lo que amplía aún más la capacidad del sistema SCADA para recopilar datos. Esto significa que se pueden monitorear y controlar una mayor cantidad de variables en tiempo real, lo que conduce a una mayor eficiencia y optimización en la producción industrial.

El Big Data, por su parte, ayuda a gestionar y analizar grandes cantidades de datos generados por los sistemas SCADA. Al aplicar técnicas avanzadas de análisis y minería de datos, se pueden identificar patrones, tendencias y anomalías ocultas dentro del flujo masivo de información. Esto permite a las empresas tomar decisiones basadas en evidencia sólida y realizar mejoras continuas en sus procesos industriales.

La Inteligencia Artificial (IA) es otra tecnología poderosa que puede integrarse con los sistemas SCADA. Al utilizar algoritmos inteligentes, la IA puede ayudar a predecir fallas o problemas potenciales antes incluso de que ocurran. Esto permite realizar acciones preventivas y minimizar el tiempo de inactividad no planificado, lo que resulta en una mayor eficiencia y ahorro de costos.

En resumen, la capacidad de los sistemas SCADA para integrar nuevas tecnologías como IoT, Big Data e Inteligencia Artificial ofrece un gran potencial para mejorar el rendimiento industrial general. Al aprovechar estas herramientas avanzadas, las empresas pueden optimizar sus procesos, aumentar la eficiencia y mantenerse competitivas en un entorno empresarial en constante evolución. La flexibilidad y adaptabilidad de los sistemas SCADA los convierten en una opción inteligente para impulsar la transformación digital en la automatización industrial.

Costo elevado de implementación y mantenimiento.

El costo elevado de implementación y mantenimiento de los sistemas SCADA en la automatización industrial es una de las desventajas que deben ser consideradas por las empresas. Si bien estos sistemas ofrecen numerosos beneficios, como el monitoreo en tiempo real y el control remoto, su implementación puede requerir una inversión significativa.

En primer lugar, la adquisición de hardware y software especializado puede resultar costosa. Los equipos de adquisición de datos, los controladores y los servidores necesarios para establecer la infraestructura SCADA pueden tener un precio considerable. Además, el software utilizado para configurar y operar el sistema también puede ser costoso.

Además del costo inicial, también se debe considerar el gasto continuo en mantenimiento y actualizaciones. Los sistemas SCADA requieren un mantenimiento regular para garantizar su funcionamiento óptimo. Esto implica la contratación de personal especializado o la externalización del servicio técnico, lo cual puede generar gastos adicionales.

Asimismo, a medida que avanza la tecnología, es necesario mantener actualizados los sistemas SCADA para aprovechar las últimas mejoras y características. Esto implica invertir en actualizaciones de software y hardware periódicas, lo cual puede suponer un desafío económico para algunas empresas.

A pesar del costo elevado asociado con los sistemas SCADA, muchas empresas consideran que los beneficios superan ampliamente las inversiones realizadas. La capacidad de supervisar y controlar eficientemente los procesos industriales en tiempo real puede generar ahorros significativos a largo plazo al mejorar la eficiencia operativa y reducir los tiempos de inactividad.

En conclusión, aunque el costo elevado de implementación y mantenimiento es una desventaja de los sistemas SCADA en la automatización industrial, es importante evaluar cuidadosamente los beneficios potenciales que pueden aportar a una empresa. Cada organización debe considerar su presupuesto y objetivos antes de decidir si la implementación de un sistema SCADA es la opción adecuada para optimizar sus procesos y mejorar su productividad.

Requiere una gran cantidad de tiempo para configurar y ajustar los parámetros del sistema.

El con de los sistemas SCADA en la automatización industrial: tiempo requerido para configuración y ajuste de parámetros

Aunque los sistemas SCADA han demostrado ser una herramienta invaluable en la automatización industrial, uno de los desafíos que enfrentan es el tiempo necesario para su configuración y ajuste de parámetros. Este proceso puede ser complejo y consumir una cantidad significativa de tiempo y recursos.

La configuración inicial de un sistema SCADA implica la identificación y conexión de todos los dispositivos y sensores relevantes en la planta industrial. Esto implica el establecimiento de comunicaciones, asignación de direcciones IP, configuración de alarmas y umbrales, entre otros aspectos técnicos. Cada dispositivo debe ser correctamente integrado en el sistema, lo que requiere un conocimiento profundo tanto del hardware como del software.

Además, una vez que el sistema está en funcionamiento, es posible que sea necesario ajustar los parámetros para optimizar su rendimiento o adaptarse a cambios en los procesos industriales. Esto puede implicar modificaciones en las alarmas, tiempos de muestreo, rangos operativos u otras variables específicas del proceso. Estas modificaciones deben realizarse con cuidado para evitar interrupciones o fallos en la producción.

El tiempo requerido para configurar y ajustar los parámetros del sistema SCADA puede variar según la complejidad de la instalación industrial y la experiencia del equipo encargado. En algunos casos, puede llevar semanas o incluso meses completar esta tarea.

Sin embargo, es importante destacar que una vez que el sistema está correctamente configurado y los parámetros están ajustados adecuadamente, los beneficios obtenidos superan con creces el tiempo invertido. Los sistemas SCADA permiten una supervisión y control eficientes de los procesos, mejorando la productividad, la calidad y la seguridad en la planta industrial.

En conclusión, aunque los sistemas SCADA requieren una cantidad considerable de tiempo para su configuración y ajuste de parámetros, los beneficios que aportan en términos de control y supervisión eficiente hacen que valga la pena el esfuerzo. Con el avance continuo de la tecnología, es posible que se desarrollen soluciones más intuitivas y automatizadas que reduzcan el tiempo necesario para esta tarea, mejorando aún más la eficiencia en la automatización industrial.

Puede ser vulnerable a ataques cibernéticos si no se toman las medidas adecuadas de seguridad.

Un desafío de los sistemas SCADA en la automatización industrial: la seguridad cibernética

Si bien los sistemas SCADA han revolucionado la automatización industrial, también presentan un desafío importante: su vulnerabilidad a los ataques cibernéticos si no se toman las medidas adecuadas de seguridad. La conectividad y la comunicación en red que permiten estos sistemas pueden convertirse en una puerta de entrada para posibles amenazas.

La interconexión de dispositivos y equipos industriales a través de redes de comunicación expone a los sistemas SCADA a riesgos cibernéticos. Los piratas informáticos pueden intentar infiltrarse en el sistema para acceder, manipular o interrumpir las operaciones industriales. Esto podría tener consecuencias graves, como paralizar la producción, causar daños físicos o robar información confidencial.

Para mitigar este riesgo, es fundamental implementar medidas sólidas de seguridad cibernética en los sistemas SCADA. Esto implica adoptar prácticas como la autenticación de usuarios, el cifrado de datos, el control de acceso y la detección temprana de intrusiones. Además, es esencial mantener los sistemas actualizados con parches y actualizaciones de seguridad para protegerlos contra las últimas amenazas conocidas.

Además, se requiere conciencia y capacitación continua para que el personal esté preparado para identificar y responder adecuadamente a posibles ataques cibernéticos. La educación sobre buenas prácticas de seguridad cibernética puede ayudar a prevenir incidentes y minimizar el impacto en caso de que ocurran.

En conclusión, si bien los sistemas SCADA ofrecen beneficios significativos en términos de control y supervisión en la automatización industrial, también es importante reconocer su vulnerabilidad a los ataques cibernéticos. Al tomar las medidas adecuadas de seguridad, como la implementación de protocolos y prácticas robustas, podemos reducir el riesgo y garantizar la protección de los sistemas SCADA, salvaguardando así las operaciones industriales y la integridad de los datos.

La actualización del hardware puede ser costosa y difícil de realizar en algunos casos.

A pesar de los numerosos beneficios que ofrecen los sistemas SCADA en la automatización industrial, también es importante tener en cuenta algunas limitaciones. Una de ellas es la actualización del hardware, que puede resultar costosa y difícil de llevar a cabo en determinados casos.

Los sistemas SCADA están compuestos por una combinación de hardware y software especializados que trabajan en conjunto para monitorear y controlar los procesos industriales. Sin embargo, a medida que avanza la tecnología, es posible que el hardware utilizado en estos sistemas se vuelva obsoleto o quede limitado en términos de capacidad o rendimiento.

La actualización del hardware puede ser un desafío debido a varias razones. En primer lugar, implica una inversión económica significativa. Reemplazar equipos antiguos por nuevos puede requerir un presupuesto considerable, especialmente si se trata de grandes instalaciones industriales con múltiples dispositivos distribuidos.

Además del costo, la actualización del hardware también puede ser complicada debido a las interrupciones que esto podría causar en los procesos industriales. La instalación y configuración de nuevos equipos pueden llevar tiempo y requerir apagones programados o reestructuraciones temporales en la producción para evitar interrupciones no deseadas.

Otro desafío asociado con la actualización del hardware es la compatibilidad. Al cambiar el hardware, existe la posibilidad de incompatibilidades con el software existente o con otros dispositivos conectados al sistema SCADA. Esto podría requerir ajustes adicionales o incluso cambios en otros componentes del sistema para garantizar una integración adecuada.

A pesar de estas limitaciones, muchas empresas encuentran formas de superar los desafíos asociados con la actualización del hardware en los sistemas SCADA. Planificar cuidadosamente el proceso de actualización, considerar opciones de financiamiento y trabajar en estrecha colaboración con proveedores especializados puede ayudar a minimizar los costos y las dificultades.

En conclusión, aunque la actualización del hardware en los sistemas SCADA puede ser costosa y difícil de realizar en algunos casos, es importante tener en cuenta que esta inversión puede ser necesaria para mantener la eficiencia y competitividad en la industria. Al abordar adecuadamente estos desafíos, las empresas pueden aprovechar al máximo las ventajas que ofrecen los sistemas SCADA y garantizar un funcionamiento óptimo de sus procesos industriales.

Los errores humanos pueden causar fallas graves en el sistema que podrían resultar en una producción ineficiente o defectuosa.

Los sistemas SCADA en la automatización industrial han demostrado ser una herramienta invaluable para mejorar la eficiencia y controlar los procesos industriales. Sin embargo, como cualquier sistema tecnológico, también presentan desafíos y riesgos que deben abordarse.

Uno de los principales inconvenientes de los sistemas SCADA es la posibilidad de errores humanos que pueden tener consecuencias graves en el funcionamiento del sistema. Aunque estos sistemas están diseñados para minimizar la intervención humana, aún existe la posibilidad de que los operadores cometan errores al ingresar datos, configurar parámetros o tomar decisiones críticas.

Estos errores pueden causar fallas graves en el sistema que podrían resultar en una producción ineficiente o defectuosa. Por ejemplo, un simple error al ingresar un valor incorrecto podría llevar a un mal funcionamiento de una máquina, lo que a su vez puede provocar retrasos en la producción o incluso daños materiales.

Además, los errores humanos también pueden afectar negativamente la seguridad del sistema. Un operador descuidado o mal capacitado podría realizar cambios incorrectos en el sistema sin darse cuenta, lo que podría abrir puertas a posibles vulnerabilidades y ataques cibernéticos.

Para mitigar este riesgo, es fundamental brindar una capacitación adecuada a los operadores y establecer protocolos claros de verificación y validación de datos. Además, se deben implementar medidas de seguridad adicionales, como sistemas de autenticación y autorización rigurosos, para garantizar que solo personal autorizado pueda acceder y realizar cambios en el sistema.

En resumen, aunque los sistemas SCADA han demostrado ser altamente beneficiosos en la automatización industrial, no están exentos de riesgos. Los errores humanos pueden tener consecuencias significativas en el funcionamiento y la seguridad del sistema. Es fundamental tomar medidas para minimizar estos riesgos a través de una capacitación adecuada, protocolos de verificación y medidas de seguridad sólidas. Al hacerlo, podemos aprovechar al máximo los beneficios que los sistemas SCADA ofrecen en términos de eficiencia y control en la industria.

Puede no ser compatible con otros sistemas existentes, lo que limita la interoperabilidad entre ellos

Una de las desventajas que se debe tener en cuenta al implementar sistemas SCADA en la automatización industrial es su posible falta de compatibilidad con otros sistemas existentes. Esta limitación puede dificultar la interoperabilidad entre diferentes dispositivos y equipos utilizados en una planta o instalación industrial.

La falta de compatibilidad puede surgir debido a diferencias en los protocolos de comunicación utilizados por los sistemas SCADA y otros sistemas presentes en la infraestructura industrial. Estos protocolos pueden variar según el fabricante o el tipo de equipo utilizado, lo que puede generar incompatibilidades y dificultades para integrarlos de manera efectiva.

Esta falta de interoperabilidad puede tener consecuencias negativas para la eficiencia y el rendimiento general del sistema. Por ejemplo, si un sistema SCADA no es compatible con los controladores o dispositivos utilizados en una línea de producción, se pueden presentar problemas de comunicación y sincronización, lo que podría llevar a retrasos en la producción o incluso a fallas en los procesos.

Además, la falta de compatibilidad también puede generar costos adicionales, ya que se requerirá tiempo y recursos para adaptar o reemplazar los sistemas existentes con el fin de lograr una integración adecuada con el sistema SCADA. Esto implica inversiones adicionales tanto en términos económicos como en tiempo dedicado a la implementación.

Es importante tener en cuenta esta desventaja al considerar la adopción de sistemas SCADA en la automatización industrial. Antes de implementarlos, es recomendable realizar un análisis exhaustivo de los sistemas existentes y evaluar su compatibilidad potencial con el sistema SCADA deseado. De esta manera, se podrán identificar posibles obstáculos y tomar las medidas necesarias para garantizar una integración exitosa y una operación fluida en el entorno industrial.

Leave a Reply